Termometria bezkontaktowa

to dział pomiarów związany z pomiarem temperatury ciał bez kontaktu z danym obiektem. Technika ta wykorzystuje fakt, iż wszystkie ciała o temperaturze wyższej od zera bezwzględnego emitują promieniowanie ściśle związane z ich temperaturą. Promieniowanie to emitowane jest w paśmie podczerwieni niewidzialnym przez ludzkie oko. Termografia jest najbardziej zaawansowaną formą termometrii bezkontaktowej. Urządzenia termowizyjne obrazują rozkład temperatury na całej powierzchni w przeciwieństwie do pirometrów mierzących temperatur punktowo. Same badania obiektu trwają bardzo krótko, a jednoczesna obserwacja znacznego obszaru połączona z dobrą rozdzielczością termiczną powoduje, że pominiecie ewidentnej wady jest mało prawdopodobne. Termografia jest metodą porównawczą, dlatego dla właściwej oceny wady i jej lokalizacji niezbędne jest uwzględnienie również geometrii obiektu, wpływu sąsiednich elementów, symetrii budowy itp.

Wyniki pomiarów termowizyjnych mają wiele zastosowań i mogą być wykorzystywane w audytingu energetycznym obiektów przemysłowych oraz w diagnostyce pracy urządzeń wszędzie tam gdzie na podstawie rozkładu temperatury na powierzchni można wnioskować o prawidłowym lub nieprawidłowym funkcjonowaniu urządzenia.

Obszary zastosowań:

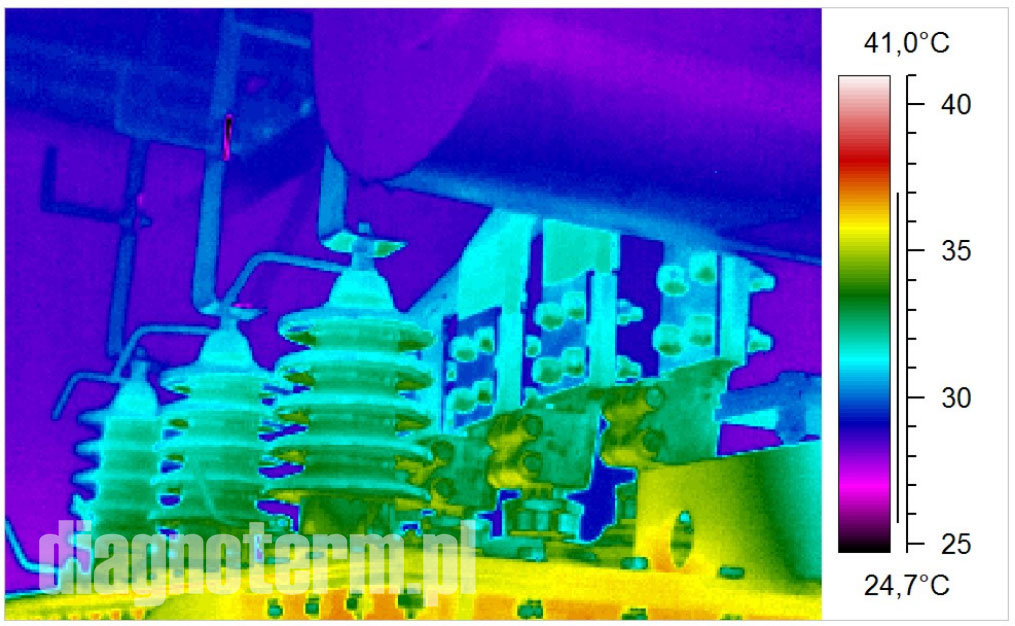

- diagnostyka pracy urządzeń elektrycznych w tym transformatorów, wyłączników, kondensatorów, bezpieczników, stanu izolatorów i innych urządzeń,

- diagnostyka stanu technicznego elektrycznych sieci kablowych i napowietrznych, wykrywanie miejsc połączeń dociskowych o pogorszonym kontakcie elektrycznym w sieciach i instalacjach elektrycznych,

- diagnostyka krążników na przenośnikach taśmowych

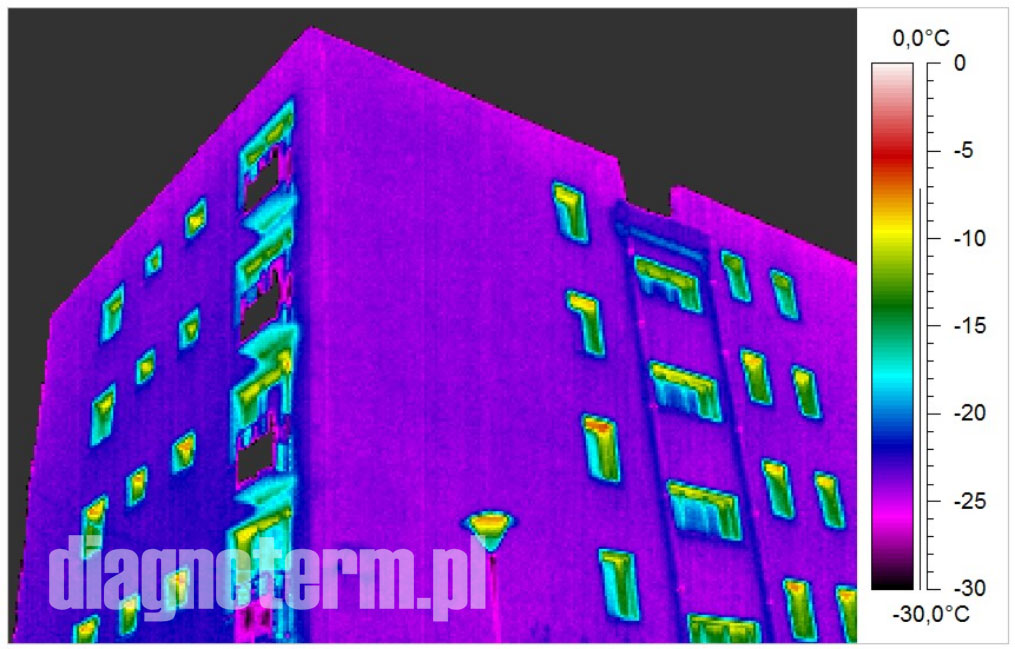

- badania stanu izolacyjności cieplnej ścian i okien budynków,

- badania izolacji cieplnej rurociągów wodnych i parowych,

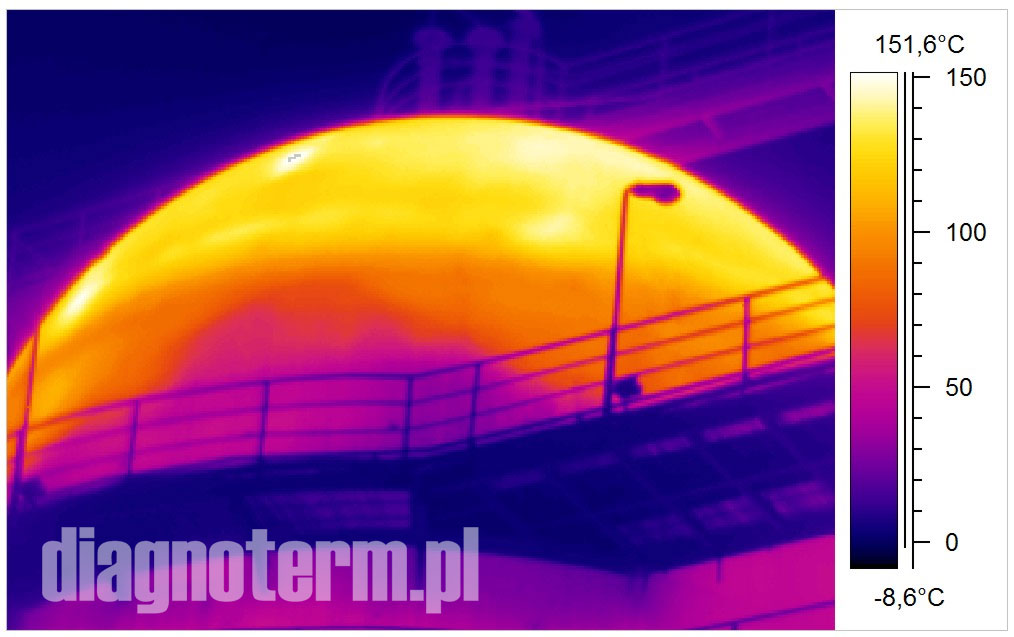

- badania izolacji cieplnej i szczelności elektrofiltrów,

- badania stanu cieplnego kominów i kanałów odprowadzających spaliny,

- badanie stanu ogniotrwałych wymurówek pieców i kadzi hutniczych,

- badania rozpływu czynników w wymiennikach ciepła, skraplaczach i parowaczach urządzeń ziębiących, instalacjach doprowadzających oraz czynniki robocze do tych urządzeń,

- badania ścian kotłów oraz innych urządzeń cieplnych,

- badania stanu izolacyjności ścian chłodni przemysłowych,

- badania korpusów urządzeń energetycznych,

- lokalizacja nieszczelności w sieciach grzewczych i wodociągowych,

- lokalizacja podziemnych sieci energetycznych i cieplnych,

- diagnostyka łożysk maszyn wirujących,

- badania układów chłodzenia urządzeń przemysłowych oraz instalacji wody chodzącej,

- badania składów węgla i hałd pokopalnianych dla zapobiegania powstawaniu ognisk samoczynnego zapłonu,

Powszechnie wiadomo, że "lepiej jest zapobiegać niż leczyć".

Ta znana od starożytności i przypisywana Hipokratesowi paremia dotyczy nie tylko spraw zdrowotnych, ale także wszelkich innych sytuacji, w których profilaktyka jest łatwiejszym i często tańszym rozwiązaniem. Sprawdza się to również w przemyśle, bo przecież koszt wykonania pomiarów termowizyjnych jest znikomy w porównaniu z awarią aparatury rozdzielni elektrycznej czy pożarem transformatora.

Kiedy i dlaczego warto zlecić badania termowizyjne urządzeń.

Pierwszym to urządzenia, które wchodzą do eksploatacji.

Sprzęt, który dopiero rozpoczyna swoją pracę zawsze powinien przejść badanie termograficzne. Wyniki dostarczą wielu ważnych informacji. Potwierdzą, czy został poprawnie zainstalowany i prawidłowo pracuje lub wskażą miejsca do poprawy. Wyniki takiego badania stanowią swoisty punkt odniesienia. Podczas przyszłych pomiarów dowiemy się czy i jak bardzo narastają nieprawidłowości w funkcjonowaniu urządzenia. Taka informacja pozwoli w odpowiednim czasie skorygować nieprawidłowości.

Drugie to urządzenia, które mają zostać wyłączone z użycia na określony czas.

Przed odstawianiem maszyn, urządzeń lub całego zakładu warto zlecić wykonanie przeglądu termowizyjnego. Uzyskane wyniki w sposób jednoznaczny wskażą obsłudze, które elementy należy poddać naprawie, a które bezwzględnie trzeba wymienić.

Trzecie to urządzenia pracujące w ruchu ciągłym.

Monitorowanie tego typu urządzeń jest istotne z powodu charakteru ich pracy. Taki cykl pracy dyktuje w większości przyjęta technologia. Niekontrolowane wyłączenie ciągu produkcyjnego skutkuje znacznymi stratami materiałowymi co w prosty sposób przekłada się na wynik finansowy. Monitoring termowizyjny takich obiektów pozwoli na wykonanie przerwy technologicznej w zaplanowanym czasie.